Auftragsfertigung

Nutzen Sie unser Know How

Egal in welcher Entwicklungsstufe Sie sich gerade befinden und vor welcher Herausforderung Sie stehen. Wir nehmen uns gerne um Ihre Projekte an und begleiten Sie von der Idee hin zum fertigen Serienprodukt.

Eine Übersicht über mögliche Verfahren und Baugrößen finden Sie am Ende der Seite.

Leistungen

Folgende Leistungen bieten wir Ihnen als Auftragsfertigung an:

- Beratung bzgl. der Wahl des richtigen Fertigungsverfahrens

- Fertigung in vier verschiedenen additiven Verfahren

- Oberflächenfinishing

- Baugruppenmontage

Selbstverständlich unterstützen wir Sie auch bei der Datenerstellung:

Mögliche Druckverfahren

Minimale Bauteilgröße: 5 * 5 * 5 mm

Maximale Bauteilgröße: 600 * 500 * 500 mm

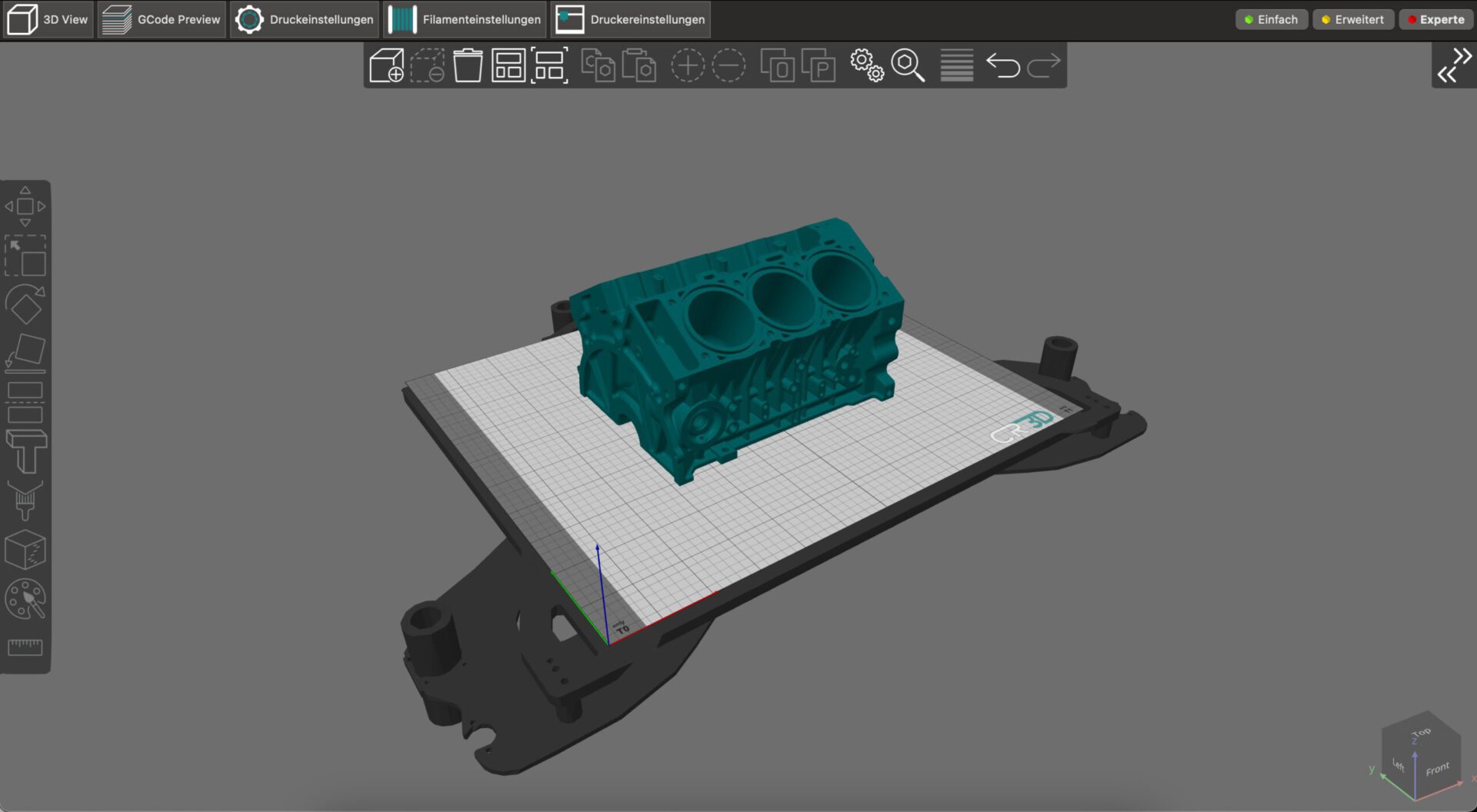

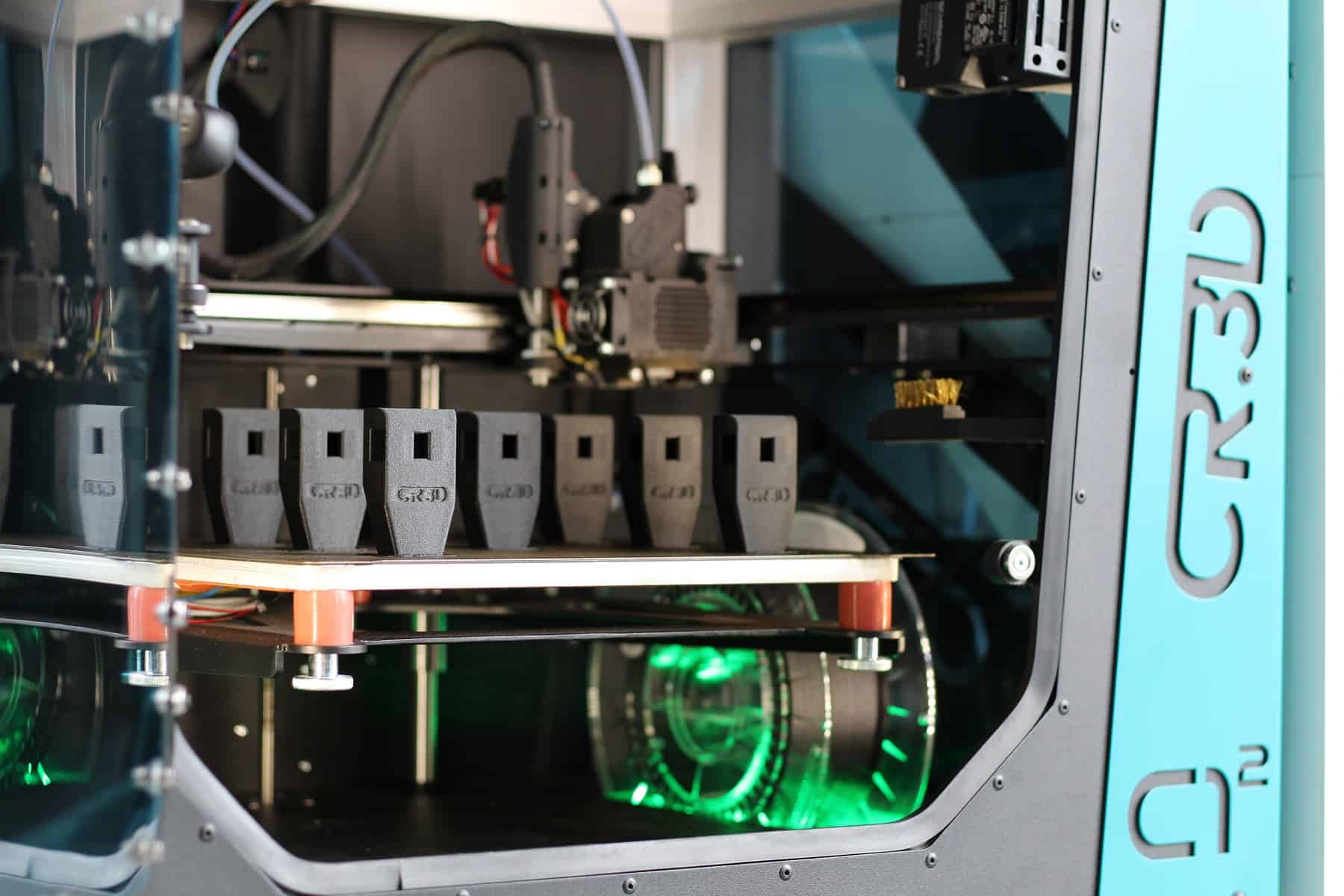

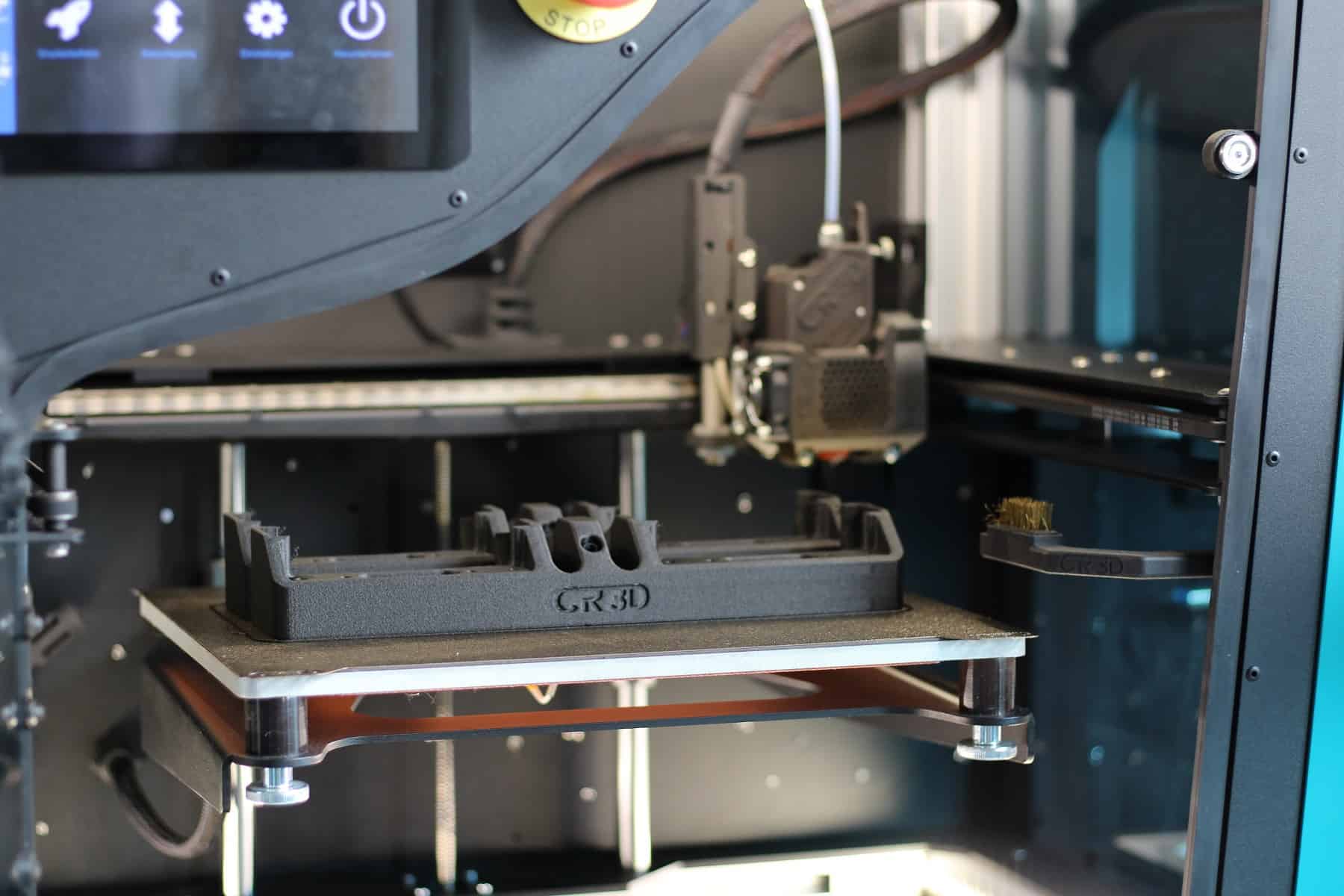

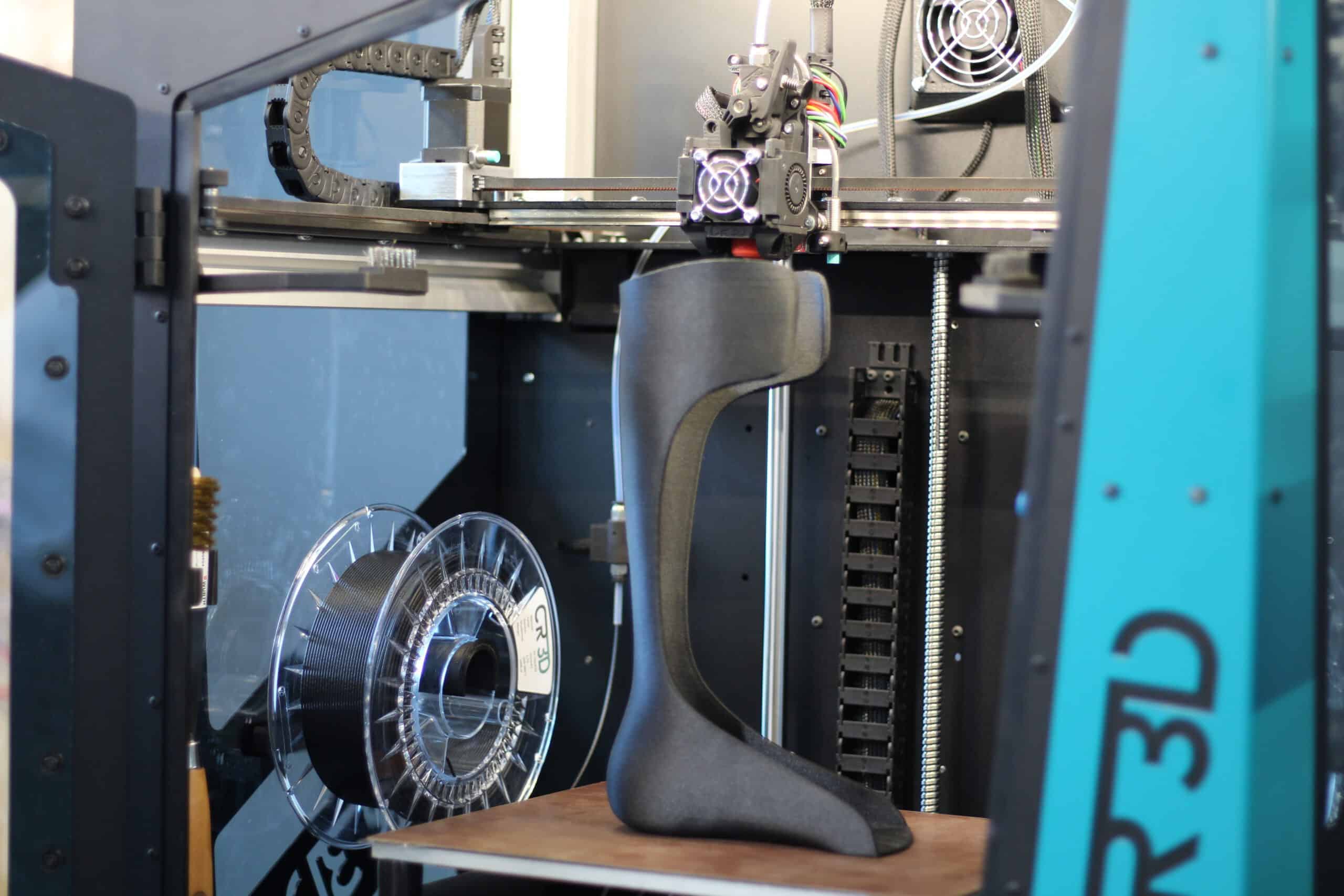

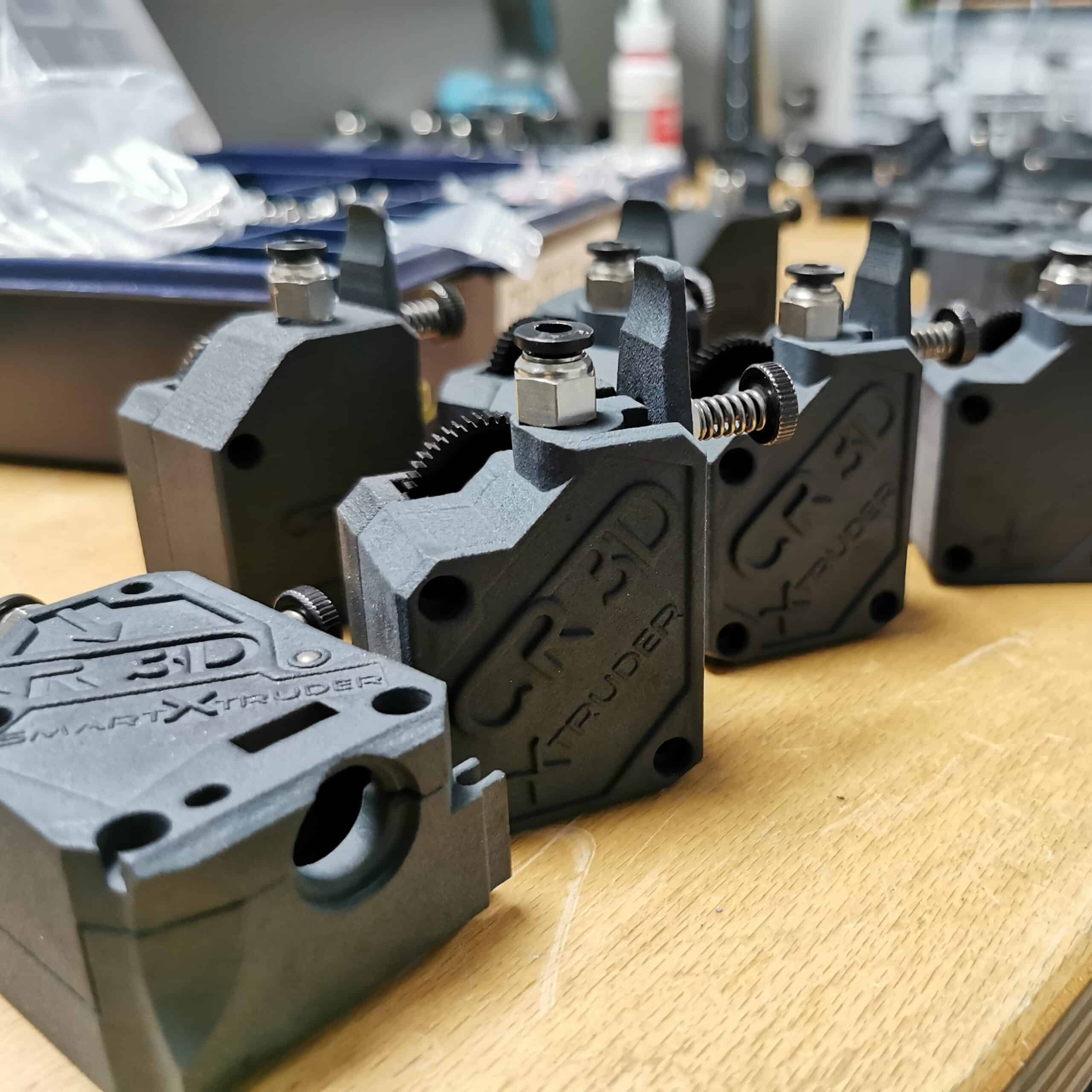

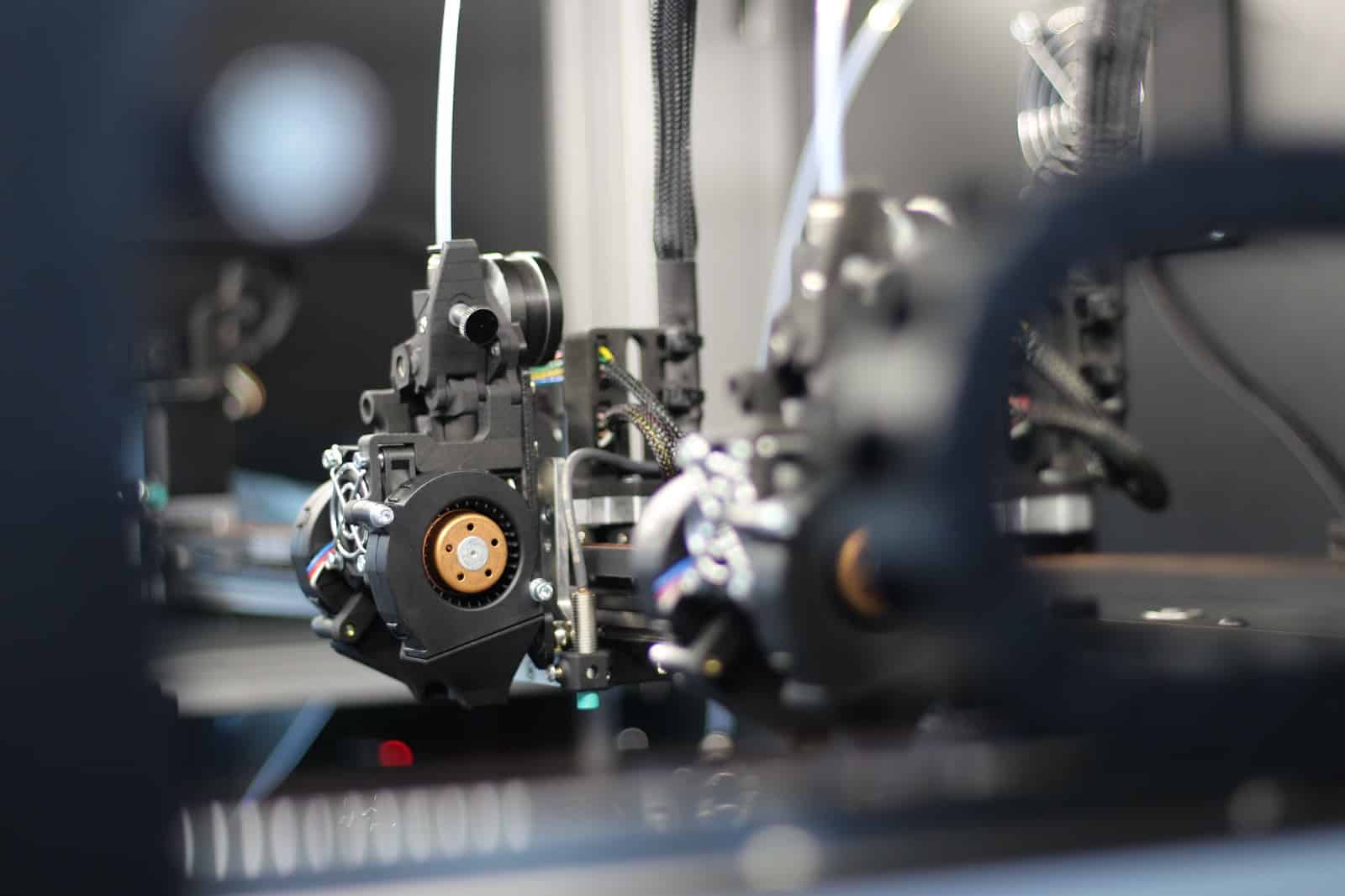

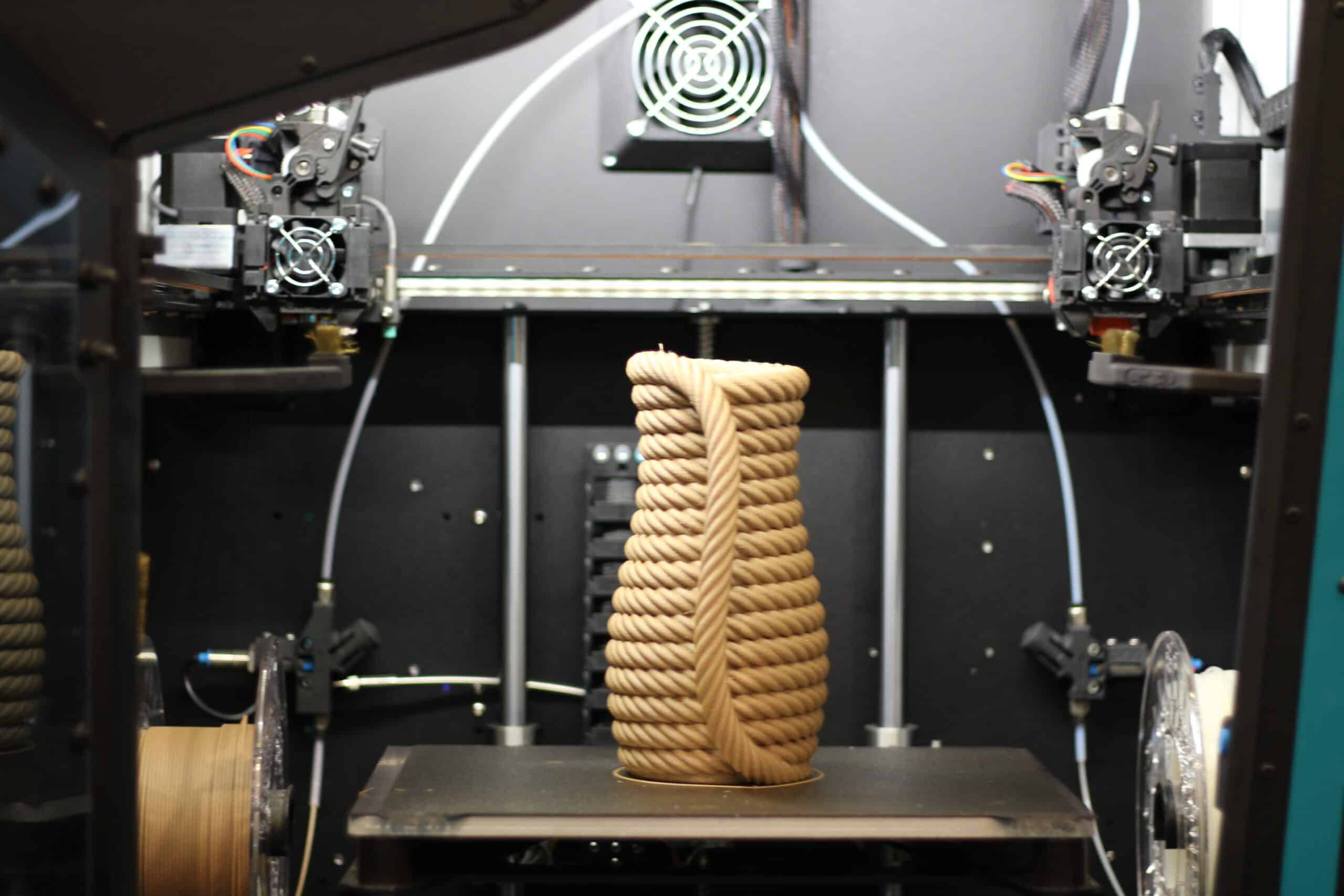

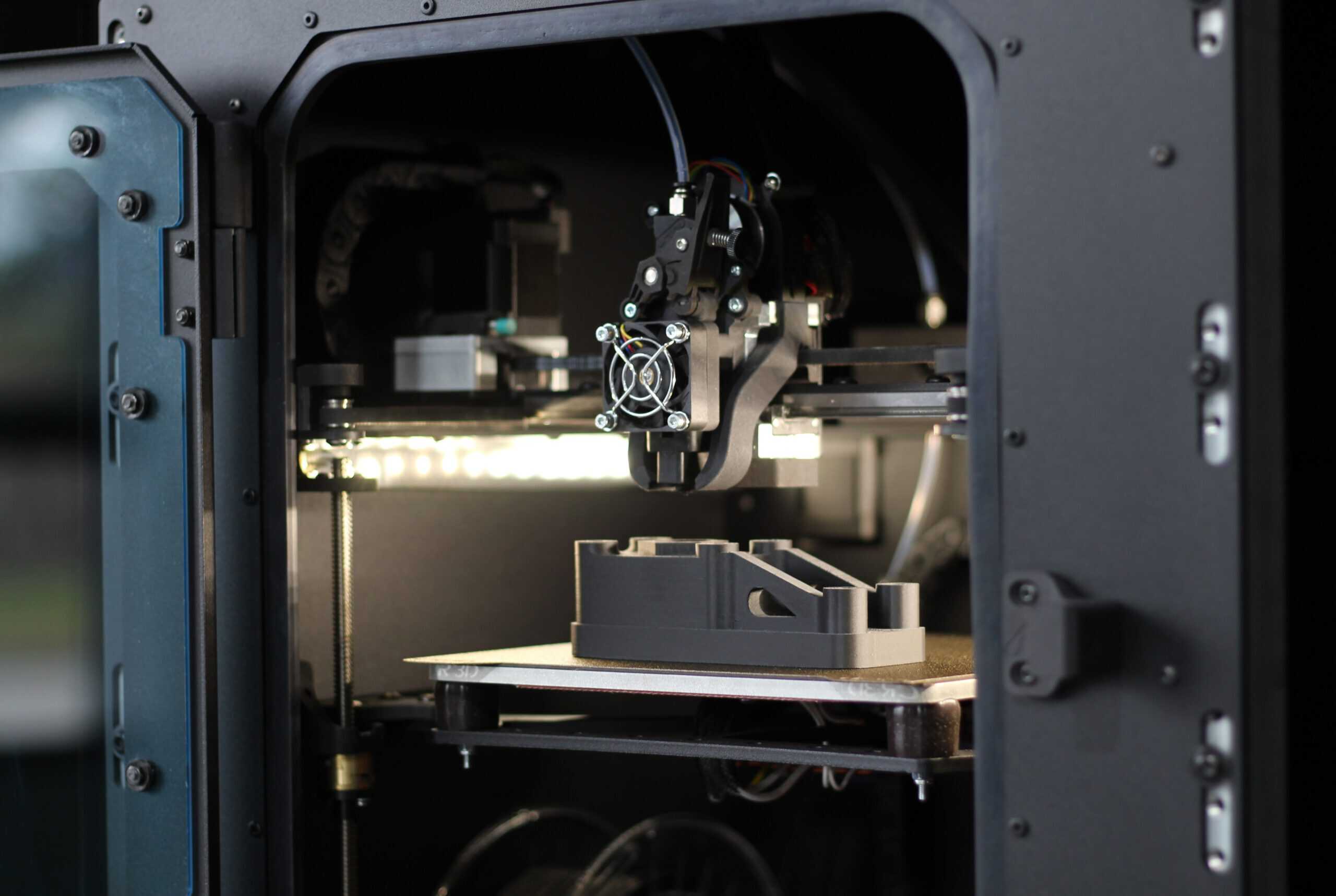

FFF-Verfahren

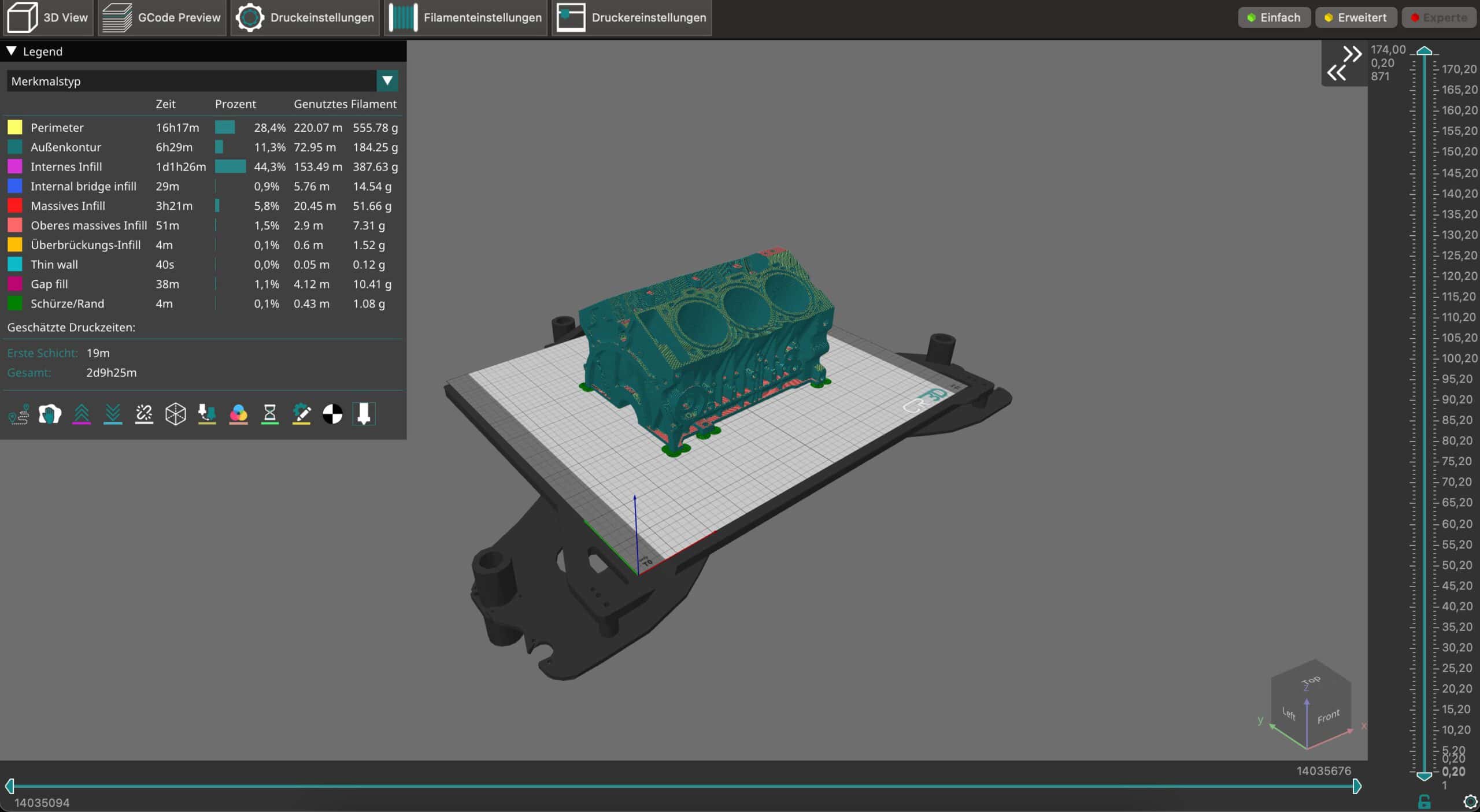

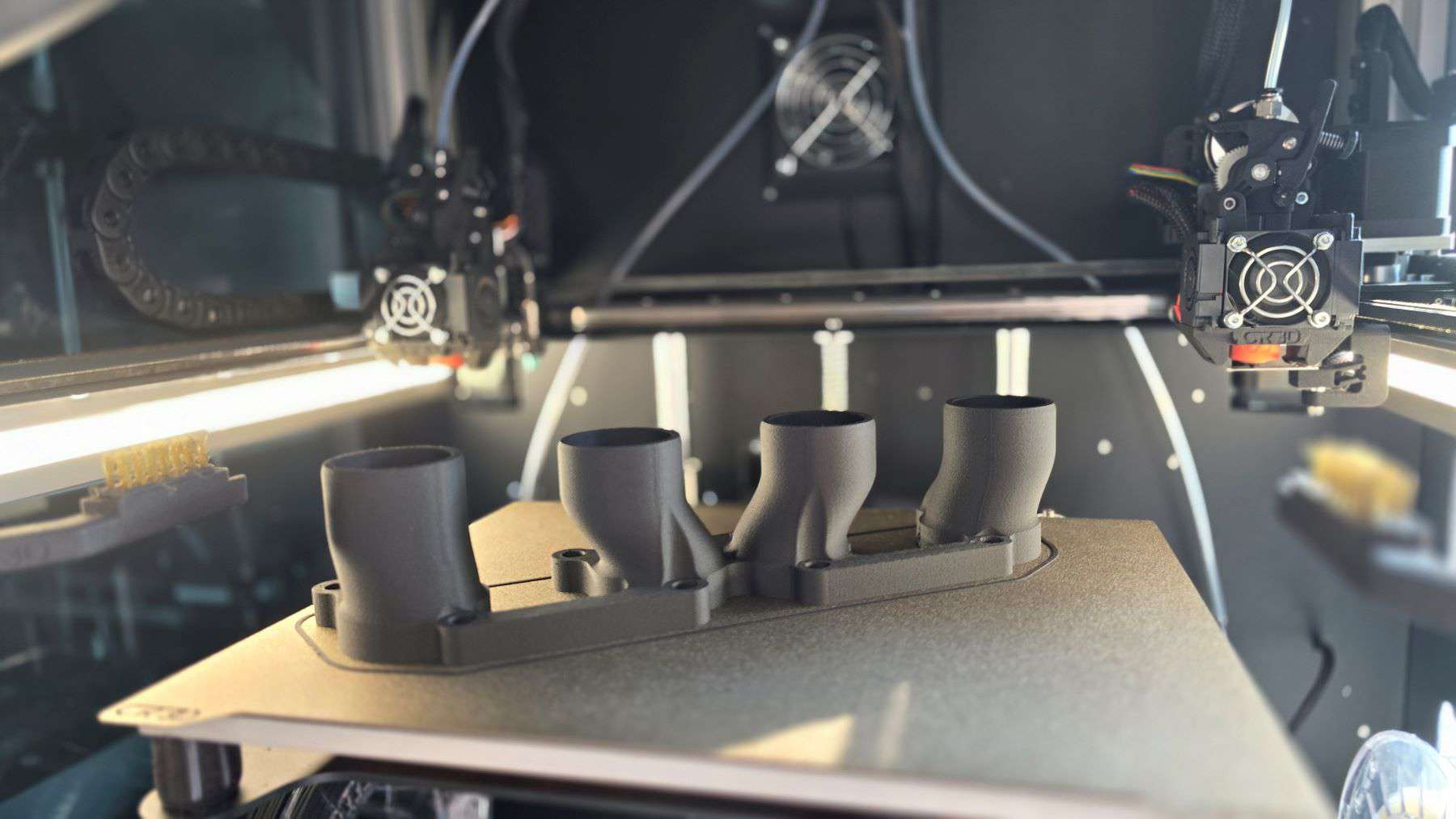

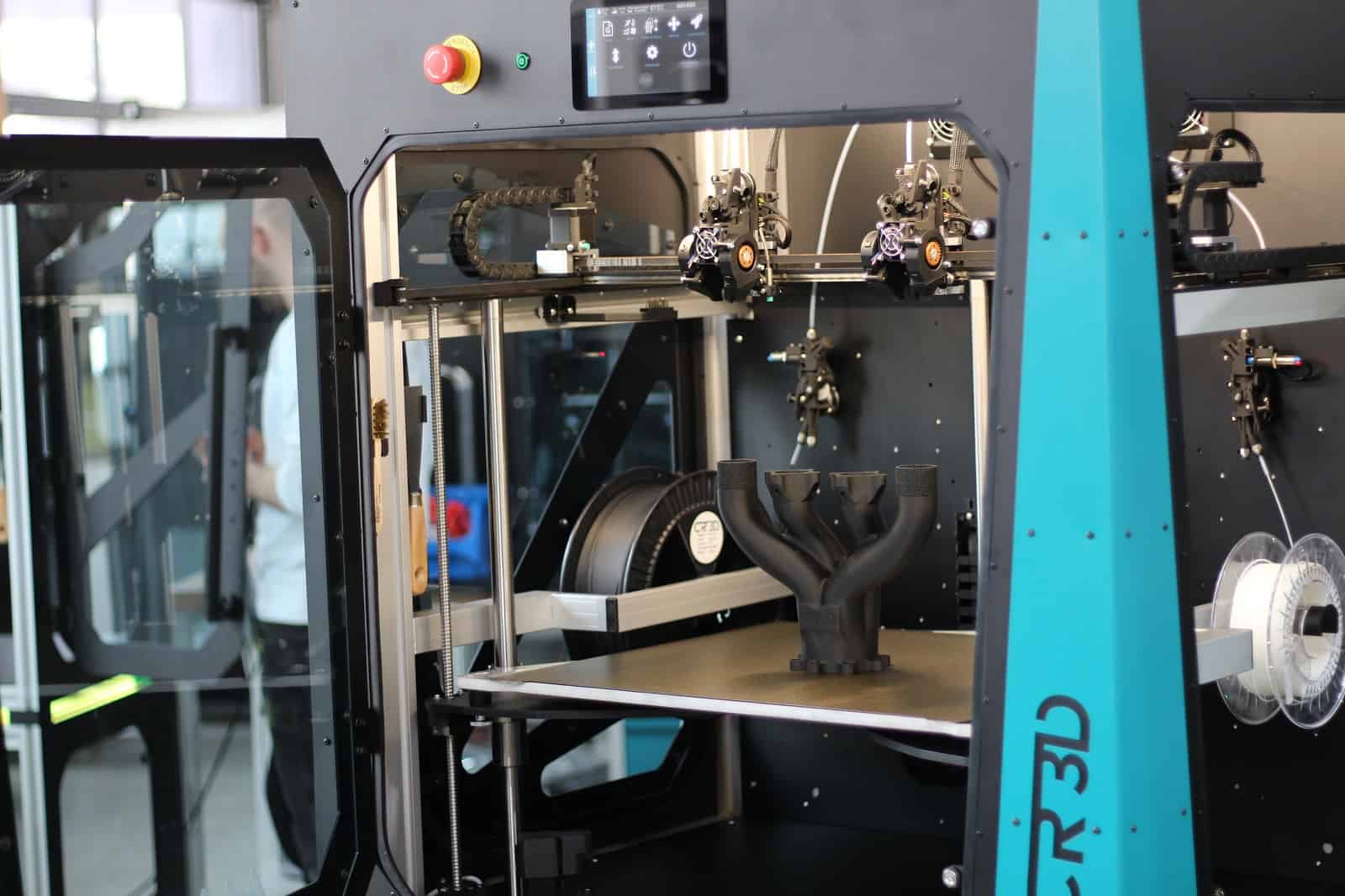

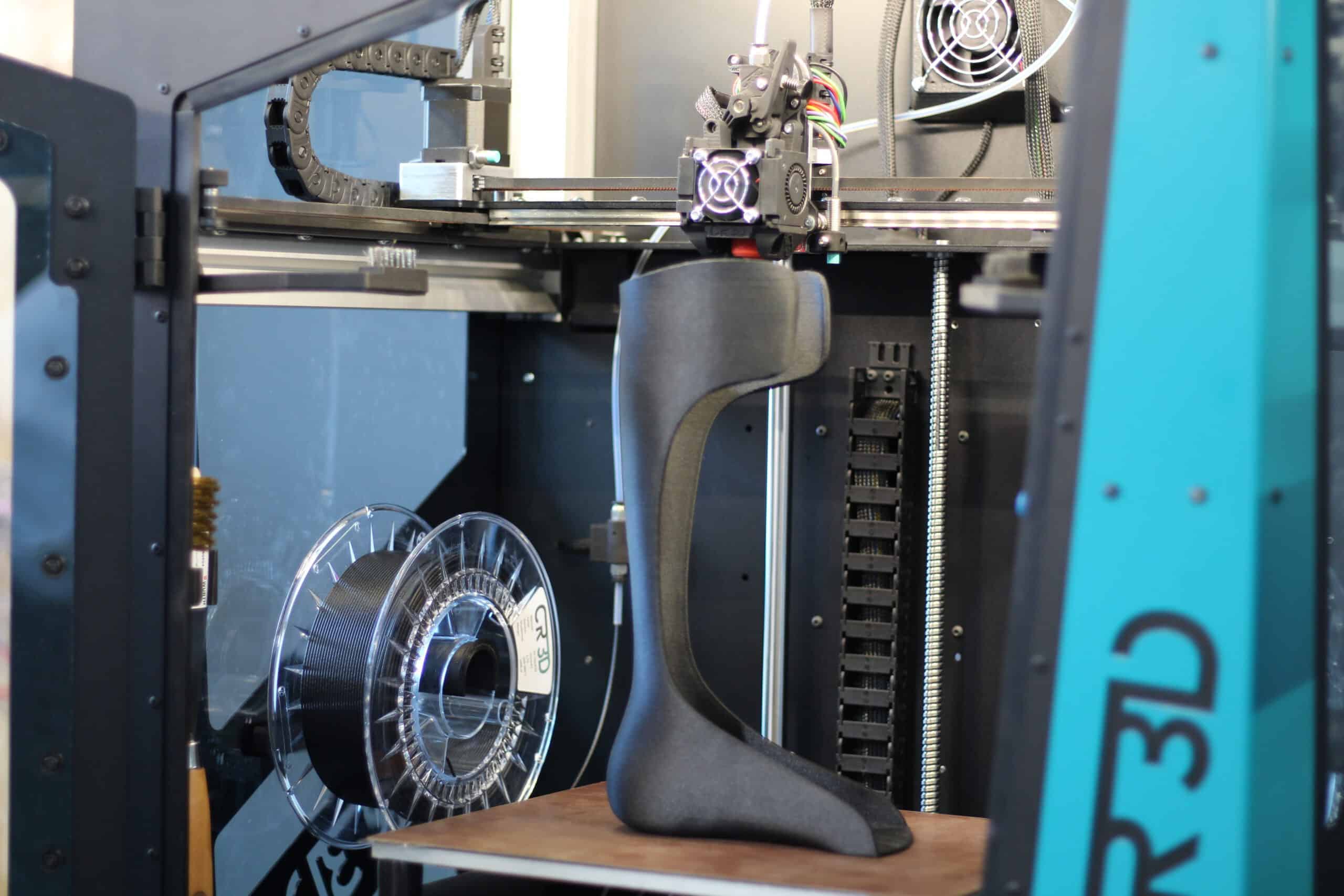

Fused Deposition Modeling (FDM) ist eine 3D-Druck-Technologie, die für ihre große Materialauswahl, hohe Genauigkeit, niedrigen Kosten und der Möglichkeit großen Bauteile drucken zu können, bekannt ist.

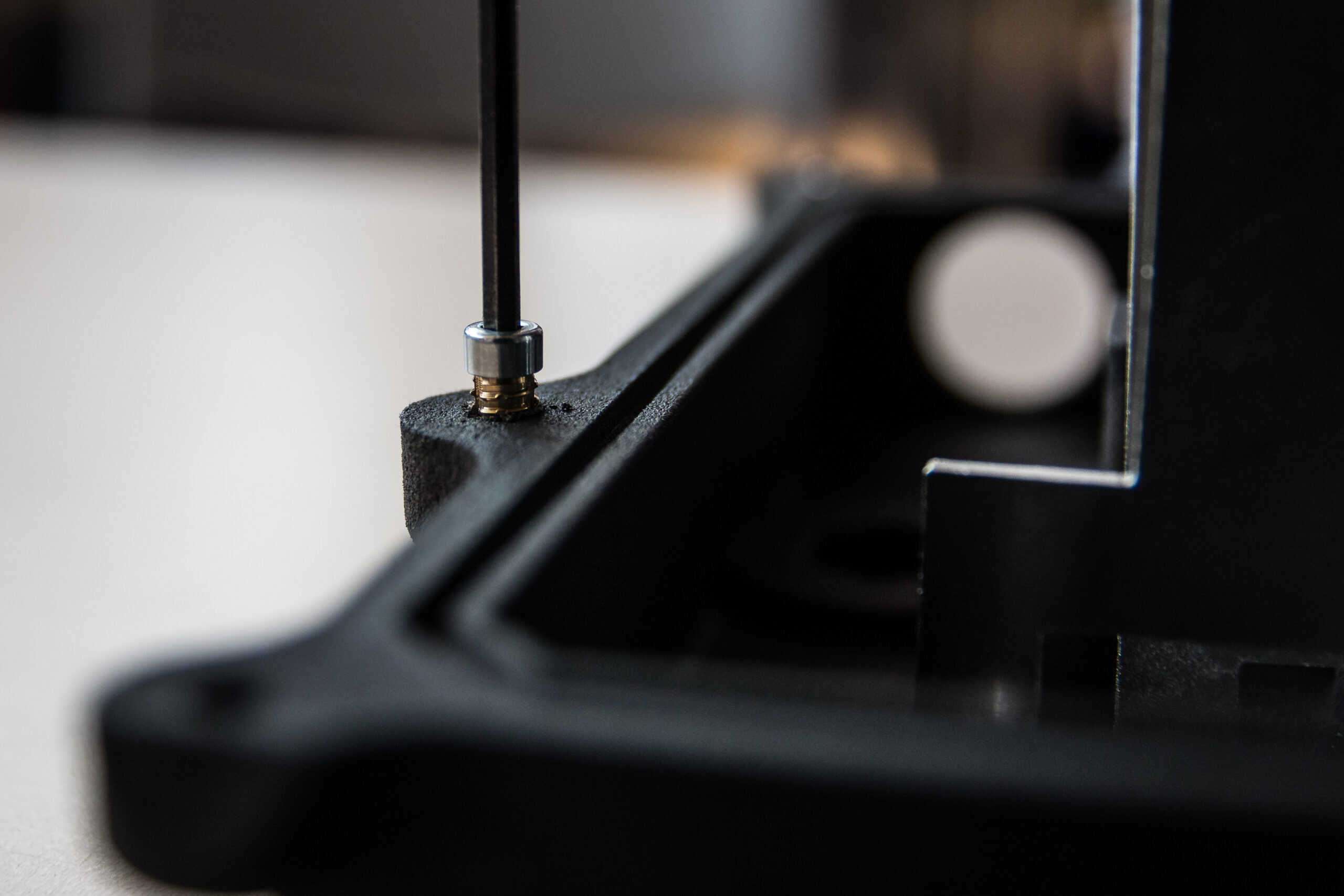

Beim FDM-Verfahren wird – vereinfacht gesagt – geschmolzener Kunststoff schichtweise auf eine Bauplattform aufgetragen. Das Baumaterial befindet sich in der Regel auf einer Spule, welche mit Druck durch einen beheizten Extruder geführt wird.

Beim Abkühlen härtet das Material schnell aus. Volumenkörper werden in der Regel nicht solide, sondern mit Stütz- und Füllstruktur gedruckt. Bei überhängenden Elementen wird ebenfalls auf Stützstruktur zurückgegriffen. Je nach Material ist dieses Stützmaterial später wasserlöslich bzw. einfach abtrennbar.

FDM-Bauteile eignen sich als Endprodukte, für die Kleinserienproduktion und für die schnelle Prototypenentwicklung. Bei FDM 3D-Drucken ist normalerweise keine Nachbearbeitung notwendig.

Vorteile

- Große Arbeitsfläche:

Mit dieser Technologie lassen sich sehr große Bauteile drucken - Größte Material- und Farbauswahl:

Materialien mit vielen Zusatzstoffen verfügbar (ESD, Carbon, uvm.) - Normalerweise keine Nachbearbeitung notwendig

- Günstig:

Für einfache Geometrien ist diese Option günstiger als alle anderen Verfahren

Nachteile

- Stützelemente notwendig:

Diese können nach dem Entfernen unerwünschte Spuren hinterlassen - Schwierigkeiten bei sehr feinen Details

- Deutliche Schichtstufen

- Verminderte Festigkeitswerte in Z-Richtung als in XY

Minimale Bauteilgröße: 5 * 5 * 5 mm

Maximale Bauteilgröße: 380 * 380 * 284 mm

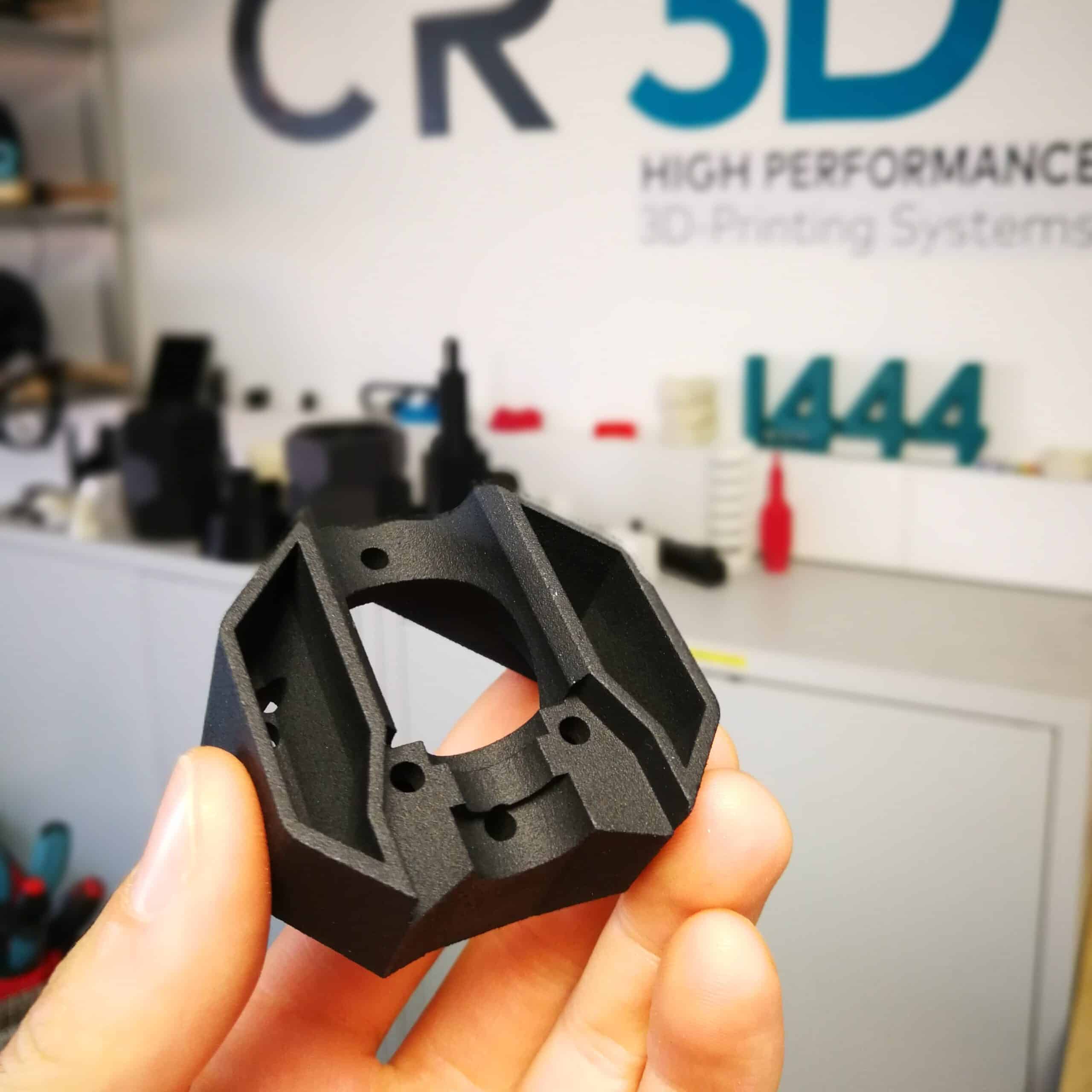

MJF-Verfahren

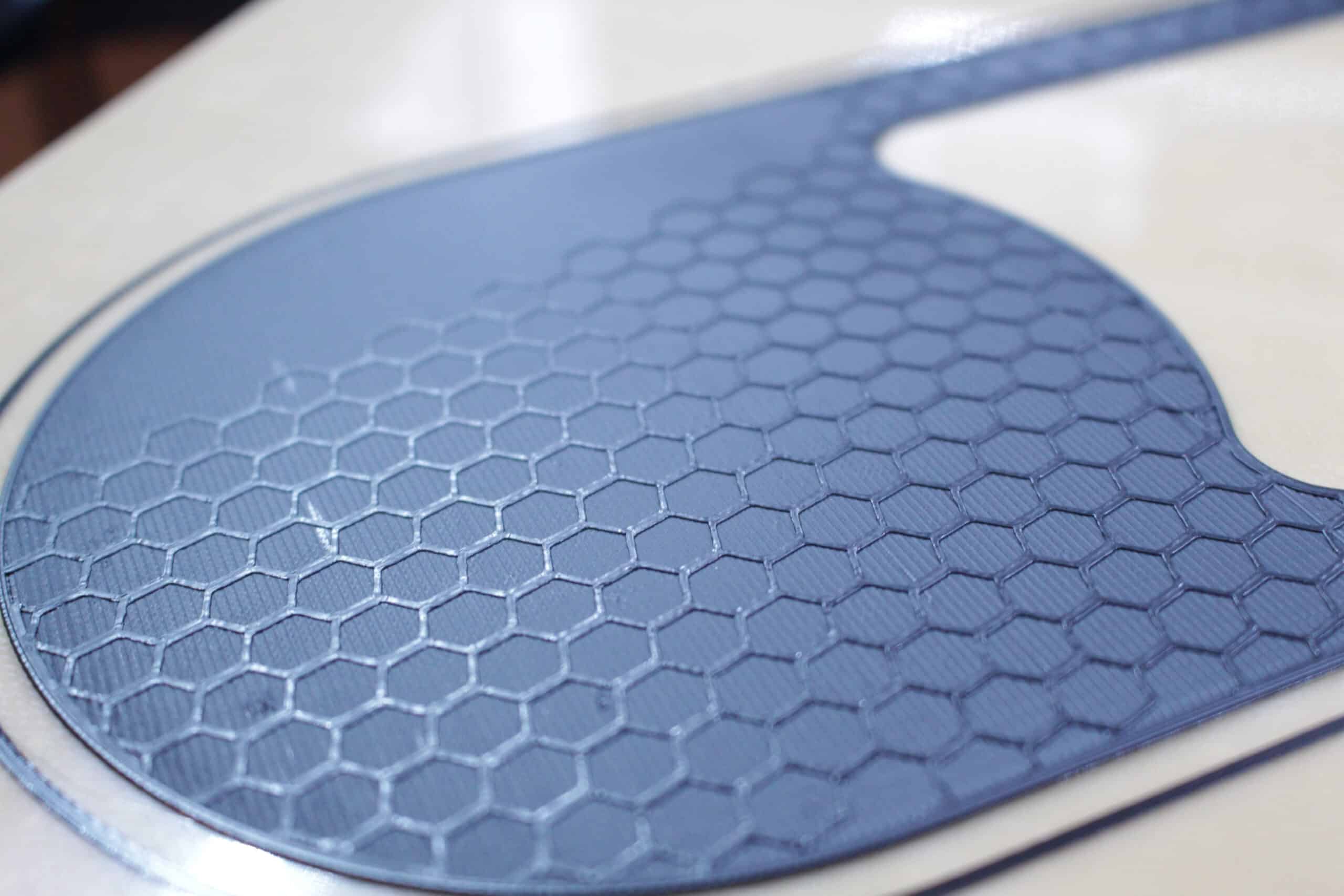

HP Multi Jet Fusion ist eine leistungsstarke 3D-Druck-Technologie, die hochpräzise und langlebige Bauteile mit einer im Vergleich zu anderen auf Pulver basierenden Schmelzverfahren hohen Geschwindigkeit drucken kann. Multi Jet Fusion-Bauteile eignen sich als Endprodukt, klein- bis mittelgroße Serienproduktion, zur schnellen Prototypenfertigung oder als Zwischenschritte in der Spritzgussfertigung.

Mit MJF gedruckte Bauteile lassen sich durch Färben, Schleifen oder Beschichten nachbearbeiten.

Vorteile

- Freistehendes Design

Keine Stützelemente notwendig - Vielseitiges, langlebiges, flexibles und chemikalienbeständiges Material (Nylon)

- Skalierbar bis hin zur Serienproduktion

- Insbesondere Günstig für Kleinserien

Nachteile

- Eingeschränkte Material- und Farbauswahl

- Oberflächenrauigkeit

- Anfällig für Verkrümmungen bei großen Merkmalen

Minimale Bauteilgröße: 5 * 5 * 5 mm

Maximale Bauteilgröße: 160 * 160 * 300 mm

SLS-Verfahren

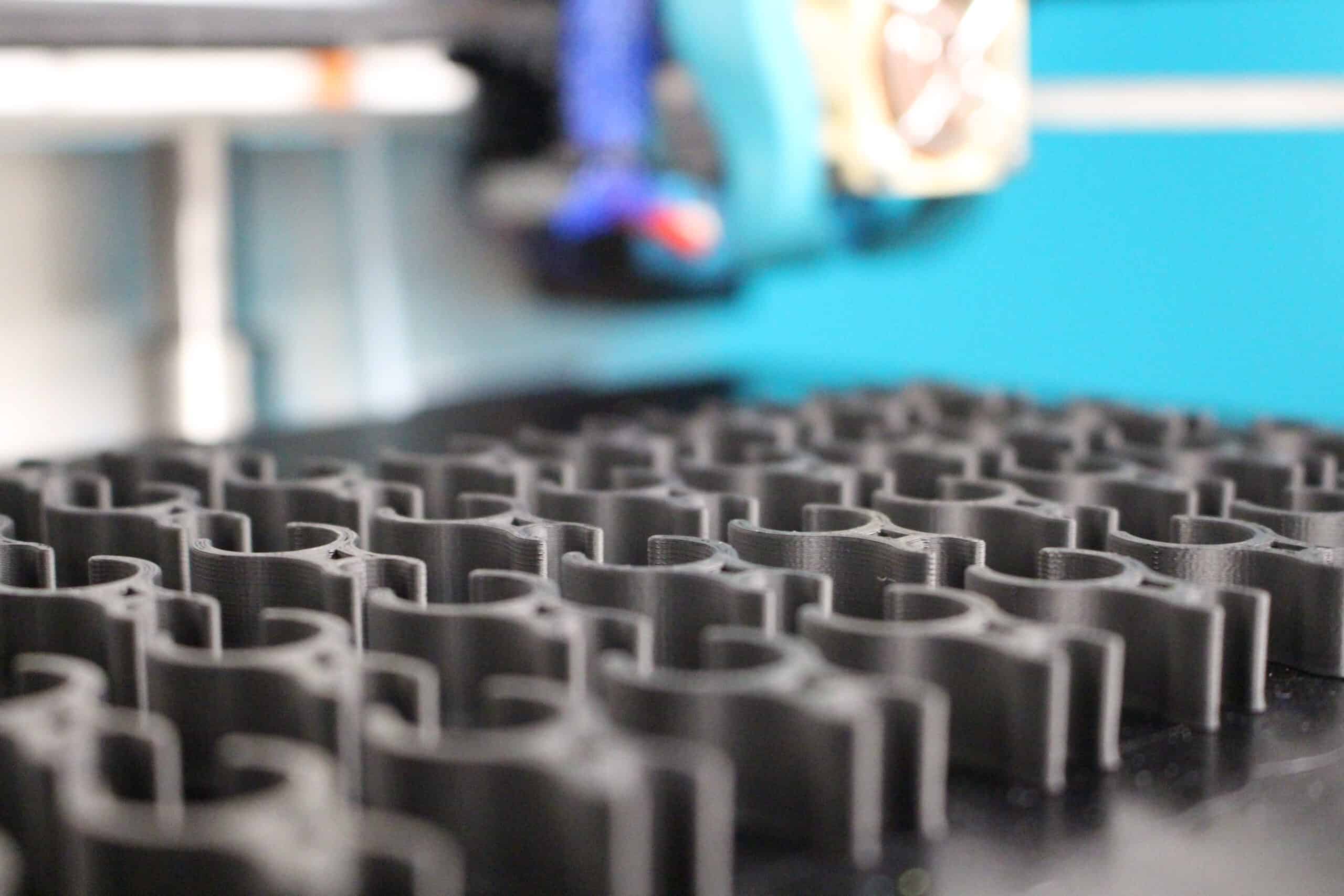

Das Selektive Lasersintern (SLS) ist ein pulverbasiertes 3D-Druckverfahren, bei dem ein Laser Kunststoffpulver (z. B. PA12) punktgenau verschmilzt. Schicht für Schicht entsteht so ein formstabiles Bauteil – ohne Stützstrukturen. SLS eignet sich besonders für funktionale Prototypen, Kleinserien und komplexe Geometrien mit hohem mechanischem Anspruch.

Vorteile

-

Komplexe Geometrien ohne Stützstrukturen realisierbar – im Gegensatz zu FFF

-

Höhere mechanische Festigkeit im Vergleich zu FFF-Bauteilen (gleichmäßige Materialstruktur)

-

Sehr hohe Designfreiheit, auch bei innenliegenden Strukturen

-

Bessere Maßhaltigkeit und Präzision im Vergleich zu MJF

-

Kostengünstige Kleinserienproduktion im Vergleich zum Spritzguss (kein Werkzeug notwendig)

-

Pulver dient als Stützstruktur – weniger Nachbearbeitung nötig als bei FFF

-

Schnelle Iteration bei funktionalen Prototypen durch kurze Rüstzeiten

Nachteile

-

Rauere Oberflächen im Vergleich zu Spritzguss oder gefrästen Teilen – Nachbearbeitung meist erforderlich

-

Höhere Geräte- und Materialkosten als bei FFF

-

Feiner Kunststoffstaub erfordert spezielle Sicherheitsvorkehrungen und Filtration

-

Pulverhandling ist aufwendiger als das Filamentmanagement bei FFF

-

Begrenzte Materialauswahl im Vergleich zu FFF (z. B. weniger flexible oder transparente Materialien)

-

Bauteile müssen nach dem Druck entpulvert werden, was zusätzlichen Zeitaufwand erfordert

-

Nicht wirtschaftlich für sehr große Stückzahlen – hier ist Spritzguss meist überlegen

Anfragen

Detaillierte Informationen

| FDM/FFF | SLA | MJF (HP) | SLS | |

| Min. Bauteilgröße (mm) | 5 x 5 x 5 | 5 x 5 x 5 | 5 x 5 x 5 | 5 x 5 x 5 |

| Max. Bauteilgröße (mm) | 600x500x500 | 140 x 140 x140 | 380 x 380 x 284 | 160x 160 x 300 |

| Dateiformat | STEP, STL | STEP, STL | STEP, STL | STEP, STL |

| Materialien | PLA | – | Polyamid PA12 | Polyamid PA12 |

| Schichtstärken (Auflösung) | 0,050 mm – 0,5 mm | 0,025 mm – 0,10 mm | 0,080 mm | 0,100 mm |

| Toleranzen | Ca. +- 0,2 mm | Ca. +- 0,1 mm | Ca. +- 0,2 mm | Ca. +-0,3 mm |

| Min. Wandstärke | 0,4mm | 0,2 mm | 0,7 mm | 0,8mm |

| Losgrößen (Stück) | 1 – 1000 | 1 – 100 | 1 – 5000 | 1-200 |

| Oberflächenbearbeitung |

|

|

|

|